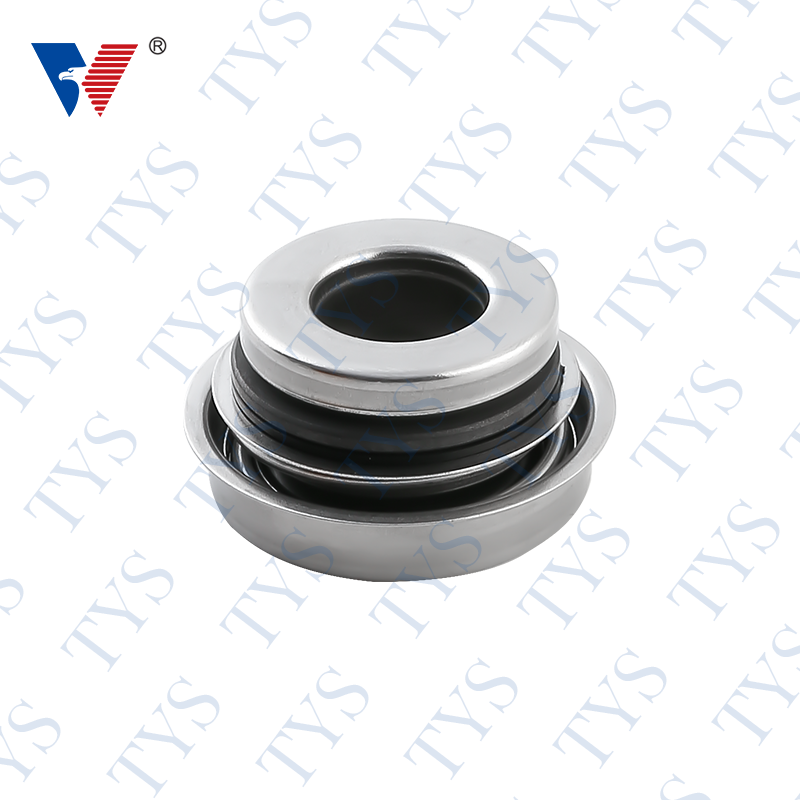

Уплотнение из карбида кремния

Карбид кремния — прочный керамический материал, который часто используется в производстве уплотнений. Этот материал обладает многими преимуществами, в том числе отличной износостойкостью, устойчивостью к высоким температурам и хорошей химической коррозионной стойкостью. Эти характеристики делают механические уплотнения из карбида кремния идеальными для самых жестких промышленных условий.

Карбид кремния доступен как в реакционно-связанной, так и в спеченной формах. Реакционно-связанный карбид кремния обладает более высокими трибологическими свойствами и обеспечивает большую жесткость и прочность. Однако он чувствителен к едкой среде и может привести к преждевременному выходу уплотнения из строя. Спеченный карбид кремния не имеет свободного графита и более устойчив к истиранию. Поверхность уплотнения из карбида кремния также обладает высокой теплопроводностью.

В дополнение к своим высокоэффективным свойствам карбид кремния имеет малый вес и очень высокий модуль упругости. Это приводит к меньшему искажению и помогает уменьшить амплитуду теплового удара. Кроме того, карбид кремния имеет более низкий коэффициент трения, чем карбид вольфрама.

В течение многих лет карбид вольфрама был предпочтительным выбором для уплотнений. Он обладает самой высокой прочностью на растяжение среди всех распространенных материалов уплотнительных колец и хорошо подходит для применения в условиях высокого давления. Хотя он по-прежнему предпочтителен для определенных применений, он уступил свое место более новым материалам.

Материалы из карбида кремния с графитовым наполнителем стали предпочтительным выбором для применений, требующих высокого давления и скорости давления. В отличие от карбида вольфрама, смазка поверхности из карбида кремния регулируется количеством присутствующего связующего вещества. Несмотря на то, что небольшое количество смазки может улучшить трибологические характеристики, в большинстве случаев для адекватной работы не требуется существенное количество смазки.

уплотнение из карбида кремния кольцо может быть обработано сферическими микропорами с использованием лазерной обработки для повышения эффективности снижения трения уплотнения. В результате уплотнительное кольцо, изготовленное из этого материала, может значительно снизить коэффициент трения. Кроме того, поверхность устойчива к царапинам и имеет минимальный износ. Таким образом, это хороший вариант для герметизации газа или жидкости.

Уплотнительные поверхности являются очень важными компонентами. При выборе уплотнения очень важно выбрать правильный материал для каждого применения. Керамические и карбидокремниевые материалы являются идеальным выбором. Они обладают отличной химической стойкостью, стойкостью к истиранию и температуре, а также высокой прочностью на растяжение и стойкостью к истиранию. Стойкие к истиранию уплотнения особенно рекомендуются для применений, подверженных частому или постоянному износу.

Помимо высокой прочности на растяжение и стойкости к истиранию, механические уплотнения из карбида кремния обладают отличной теплопроводностью и износостойкостью. Их низкий коэффициент трения и низкое тепловое расширение делают их подходящими для экстремальных температур. Кроме того, эти уплотнения могут быть предназначены для высокочастотных и высоковольтных применений.

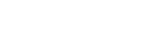

Существует несколько различных марок карбида кремния. Одними из самых эффективных материалов являются карбид кремния Alpha Sintered, карбид кремния с графитовым наполнителем и GLSC. Каждый из них предлагает уникальные преимущества.

Для применений, подверженных частому или постоянному износу, таких как насосные системы, карбид кремния, импрегнированный графитом, может обеспечить эффективное смазывающее свойство. Кроме того, механическое уплотнение из карбида кремния с графитовым наполнителем может помочь сократить гарантийные претензии. Кроме того, комбинация карбида кремния и графита может улучшить трибологические характеристики уплотнения.

Карбид кремния, технические параметры карбида вольфрама

Карбид кремния, технические параметры карбида вольфрама | Элемент | Единица | Параметр |

| ССИК | ССИК Г | ССИК V | ССИК М |

| Объемная плотность | г/см | ≥3,10 | ≥2,80~3,05 | ≥2,95 | ≥2,70 |

| %Пористость% | % | ≤0,2 | ≤0,5 | ≤5 | ≤5 |

| твердость | HRA/HS | ≥92(HRA294) | | ≥91(HRA294) | |

| Прочность на изгиб | МПа | ≥400 | ≥190 | ≥150 | ≥120 |

| Модуль упругости | ГПа | ≥418 | ≥350 | ≥325 | ≥195 |

| Прочность на сжатие | МПа | >2500 | >1600 | >1500 | >900 |

| Коэффициент теплового расширения | 10/℃ | 4 | 3.0 | 2.6 | 2.5 |

| Содержание Sic | % | ≥98 | ≥92 | ≥97,5 | ≥90 |

| Температура | ℃ | 1400 | 1400 | 1400 | 1400 |

.png)