Выбор правильного материала уплотнения имеет решающее значение при изготовлении резинового уплотнения.

Выбор правильного материала уплотнения имеет решающее значение при строительстве резиновое уплотнение . Важно выбрать правильный материал для ожидаемых температур и климатических условий применения. Кроме того, очень важно учитывать размер уплотнения. Если поперечное сечение слишком мало, уплотнение может не сжиматься или может привести к разрыву соединения между сопрягаемыми поверхностями. Также важно избегать слишком гладкой поверхности. Это может привести к эффектам прерывистого скольжения в динамических приложениях.

Резиновые уплотнительные материалы могут быть формованы или экструдированы. Обычно они имеют форму длинных профилей и полос. Они обрабатываются с помощью различных процессов термоформования для придания желаемой формы. Наиболее распространенным методом является литье под давлением, при котором расплавленный каучук продавливается через пресс-форму. Кроме того, их можно испечь таким же образом.

Существует несколько различных резиновых смесей с различными максимальными температурными ограничениями. Если материал подвергается воздействию экстремальных температур, это может привести к растрескиванию или необратимой деформации. Чтобы выбрать наилучший уплотнительный материал для вашего применения, важно знать максимальный температурный предел. Материал также следует выбирать на основе продолжительности времени, в течение которого он будет подвергаться воздействию окружающей среды. Если температура слишком низкая, материал может быть поврежден и не сможет выдержать давление деформации. Кроме того, если уплотнение подвергается воздействию температуры выше максимального предела, это может привести к усадке материала, что может привести к утечке.

При проектировании уплотнения важно учитывать качество поверхности резинового материала. Это может повлиять на удержание жидкости гидроприводом. Кроме того, желательно иметь симметричную конструкцию, чтобы сократить время сборки.

Также важно учитывать давление, которое должно выдерживать уплотнение. В зависимости от уплотнителя он может быть изготовлен из резины или пластика. При настройке уплотнения также важно учитывать трение. Если уплотнение будет использоваться для обеспечения скользящего соединения, то коэффициент трения является критическим фактором. Уплотнение должно иметь достаточную эластичность, чтобы выдерживать давление.

Для герметизации может потребоваться закрывающее усилие до 20 фунтов. В процессе сжатия уплотнение может необратимо деформироваться. Резина вернется к своей первоначальной форме, когда напряжение будет снято. Это известно как набор сжатия. Это может произойти во время изготовления пломбы или во время испытания.

Если на уплотнение будет воздействовать большое усилие, необходимо проверить функцию памяти уплотнения. Это не универсальный тест, но компания должна использовать тот тест, который, по ее мнению, подходит для ее приложения. Группа резиновых изделий использует обозначения на чертежах Ассоциации производителей резиновых изделий, чтобы определить требования к характеристикам конкретного уплотнения.

Резиновые уплотнения используются во многих отраслях промышленности. К ним относятся медицинские, пищевые и фармацевтические. Они представляют собой универсальный продукт, который может предложить качественное решение проблем с уплотнением. Они доступны в различных размерах и могут быть настроены в соответствии с вашими потребностями.

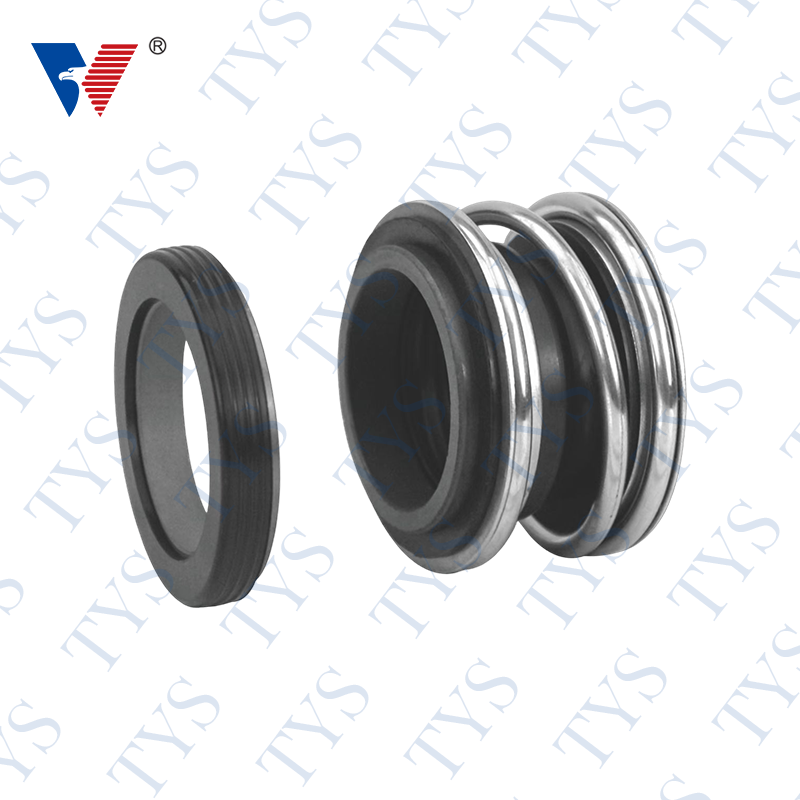

Карбид кремния, технические параметры карбида вольфрама

| Предмет | Ед. изм | Параметр | |||

| ССИК | ССИК Г | ССИК V | ССИК М | ||

| Объемная плотность | г/см | ≥3,10 | ≥2,80~3,05 | ≥2,95 | ≥2,70 |

| %Пористость% | % | ≤0,2 | ≤0,5 | ≤5 | ≤5 |

| твердость | HRA/HS | ≥92(HRA294) |

| ≥91(HRA294) |

|

| Прочность на изгиб | МПа | ≥400 | ≥190 | ≥150 | ≥120 |

| Модуль упругости | ГПа | ≥418 | ≥350 | ≥325 | ≥195 |

| Прочность на сжатие | МПа | >2500 | >1600 | >1500 | >900 |

| Коэффициент теплового расширения | 10/℃ | 4 | 3.0 | 2.6 | 2.5 |

| Содержание Sic | % | ≥98 | ≥92 | ≥97,5 | ≥90 |

| Температура | ℃ | 1400 | 1400 | 1400 | 1400 |

.png)